SACO CEMENTO CAMPEON 50KG

Saco de cemento experto Campeón, para todo tipo de aplicaciones, experto para hormigones más durables. Su alta finura permite obtener hormigones más compactos con alta resistencia a los sulfatos que se encuentran en aguas servidas, aguas sulfatadas y suelos.

- Descripción

SACO CEMENTO CAMPEON 50KG

Saco de cemento experto Campeón, para todo tipo de aplicaciones, experto para hormigones más durables. Su alta finura permite obtener hormigones más compactos con alta resistencia a los sulfatos que se encuentran en aguas servidas, aguas sulfatadas y suelos.

Consejos de uso

El hormigón es un material que se fabrica en obra o en planta con por lo menos 4 componentes: agua, cemento, agregado fino y agregado grueso, aunque se ha demostrado la necesidad de añadirle un quinto elemento: el aditivo. Estos compuestos de naturaleza tan diferente, utilizados en diferentes proporciones y circunstancias, vuelven al hormigón un material heterogéneo con propiedades que se pueden hacer variar casi a voluntad del fabricante.

El concepto Relación Agua – Cemento, debe entenderse como la relación entre la masa de agua utilizada en la mezcla de hormigón o mortero y la masa del cemento.

Cuando se elabora hormigón, la utilización de materiales pétreos genera una demanda de agua causada por efectos de estructura de los materiales (Absorción) y estado (Humedad) mismos que se deben corregir en el agua total de la mezcla.

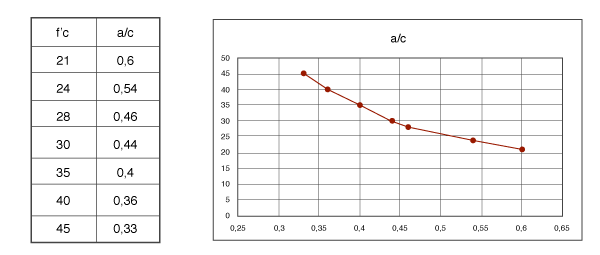

En este artículo se presenta una tabla que vincula la relación agua – cemento con la resistencia a la compresión del hormigón a 28 días de edad curado en forma estándar. Los datos se han obtenido de numerosas experiencias con agregados de diferentes regiones del país y cementos de la familia Selvalegre.

Algunas variables externas a considerar para la consecución del objetivo propuesto:

Los agregados deben cumplir con las normas de granulometría, forma y tamaño de partículas, resistencia a la abrasión, ausencia de partículas livianas, alargadas, lajosas o recubiertas con sustancias extrañas, ausencia total de materia orgánica y tener superficies rugosas.

El agua debe ser potable o en su defecto no contener partículas en suspensión, materia orgánica ni sustancias químicas que se opongan a la reacción con el cemento.

El cemento debe ser de procedencia conocida que garantice su idoneidad.

En la realidad contar con todas estas variables controladas es difícil; por ello, el diseño de mezclas debe estar en manos de personal calificado para que pueda validar la implicación de cada una de esas variables y mitigue los impactos.

A pesar de cumplir con todas estas condiciones, la variabilidad de los materiales es tal, que los diseños de mezclas deben realizarse en un laboratorio y requieren de una verificación en obra.

Las resistencias menores, 21 y 25 MPa se pueden obtener con un pequeño margen de seguridad sin el concurso de aditivos; sin embargo se recomienda su uso.

Las resistencias de 28, 30, 35 y 40 MPa requieren el uso de un plastificante de alto rango y como están destinadas a la construcción de obras de gran envergadura, los diseños de mezclas deben realizarse en un laboratorio especializado, siguiendo los lineamientos del ACI 211.1, el ACI 318 S y el Reglamento de Construcción ecuatoriano.

Para obtener 45 y 50 MPa de resistencia a la compresión se requiere el uso de aditivos superfluidificantes e inclusive hiperfluidificantes o una mezcla de ellos y cumplir los requisitos indicados en el párrafo anterior.

.jpg)

.jpg)

.jpg)

.jpeg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)